Como projetar peças para impressão 3D FDM

Como projetar peças para impressão 3D FDM?

O que é o processo de impressão 3D FDM?

A impressão 3D FDM é um processo de fabricação aditiva que utiliza a técnica de extrusão de material. Também conhecida como fabricação de filamentos fundidos (FFF), a FDM é a tecnologia de impressão 3D mais amplamente utilizada.

Sendo a tecnologia de impressão 3D mais acessível do mercado, a modelagem por deposição fundida (FDM) é uma excelente escolha para prototipagem rápida e de baixo custo e pode ser usada em diversas aplicações.

Como todos os métodos de fabricação, o FDM tem algumas limitações e restrições sobre o que pode ser impresso. Agora abordamos como ajustar seu design para obter a qualidade de impressão FDM ideal.

Como projetar a impressão 3D FDM?

Para obter os melhores resultados, tenha em mente as capacidades e restrições do FDM ao projetar uma peça para IMPRESSÃO 3D FDM.

Ponte

A ponte no FDM ocorre quando a impressora precisa imprimir entre dois suportes ou pontos de ancoragem.

Como não há nada sobre o que construir, nenhum suporte é oferecido para a camada inicial a ser impressa e o material tende a ceder. As pontes ocorrem com mais frequência em furos de eixo horizontal encontrados nas paredes de objetos ou na camada superior (ou teto) de peças ocas.

Uma solução é reduzir a distância da ponte, mas o impacto disso depende das restrições de projeto da peça.

Outra solução para evitar a flacidez é incluir suporte. O suporte oferece uma plataforma temporária sobre a qual a camada de ponte será construída. O material de suporte é retirado uma vez finalizada a impressão, embora possa deixar marcas ou danificar a superfície onde o suporte foi conectado à peça final.

Principais considerações de design:Devido à natureza do FDM, flacidez ou marcas do material de suporte estão, até certo ponto, sempre presentes, a menos que a ponte tenha menos de 5 mm.

Se for necessária uma superfície lisa e nivelada, uma solução avançada é dividir o design em partes separadas ou fazer alguma forma de pós-processamento.

Furo do eixo vertical

O FDM geralmente imprime furos de eixo verticais subdimensionados. O processo de impressão de tais furos e as razões para sua redução de diâmetro podem ser resumidos da seguinte forma:

À medida que o bico imprime o perímetro do furo do eixo vertical, ele comprime a camada recém-impressa sobre a camada de construção existente para ajudar a melhorar a adesão.

A força compressiva do bocal deforma a forma da camada circular extrudida de uma forma redonda para uma forma mais larga e plana.

Isto aumenta a área de contacto com a camada previamente impressa, melhorando a adesão mas alargando a secção de extrusão.

Isso resulta em uma abertura impressa menor. Esta redução pode ser um problema, especialmente ao imprimir furos de pequeno diâmetro, onde o efeito é maior devido à relação entre o diâmetro do furo e o diâmetro do bico.

A quantidade de subdimensionamento depende da impressora, do software de corte, do tamanho do furo e do material.

A redução no diâmetro dos furos do eixo vertical é frequentemente levada em consideração pelo programa de corte, mas a precisão pode variar. Várias impressões de teste podem ser necessárias para atingir a precisão desejada. Se for necessário um alto nível de precisão, pode ser necessário fazer o furo após a impressão.

Principais considerações de design: Se o diâmetro do furo do eixo vertical for crítico, a recomendação é imprimi-lo subdimensionado e depois fazer o furo no diâmetro correto.

Saliência

Problemas de saliência são um dos problemas mais comuns de qualidade de impressão FDM. As cortinas ocorrem quando uma camada de material impresso é apenas parcialmente suportada pela camada abaixo. Tal como acontece com a ponte, o suporte insuficiente fornecido pela superfície abaixo da camada de construção pode resultar em má adesão da camada, inchaço ou ondulação.

Dependendo do material, saliências de até 45% geralmente podem ser impressas sem comprometer a qualidade. A 45%, a camada recém-impressa é suportada por 50% da camada anterior. Isso cria suporte e adesão suficientes para construir.

Acima de 45%, é necessário suporte para garantir que a camada recém-impressa não fique saliente para baixo e se afaste do bico.

Outro problema que surge ao imprimir saliências é o enrolamento. As camadas recém-impressas tornam-se cada vez mais finas nas bordas salientes. Isso causa um resfriamento irregular, fazendo com que ele se deforme para cima.

Principais considerações de design: Você pode superar as limitações das saliências usando suportes para ângulos de parede acima de 45%°. Para saliências maiores que requerem suporte, marcas aparecerão na superfície final, a menos que sejam pós-processadas.

Cantos

Como os bicos de impressão FDM são redondos, os raios dos cantos e bordas são iguais ao tamanho do bico. Isso significa que os recursos nunca serão perfeitamente quadrados.

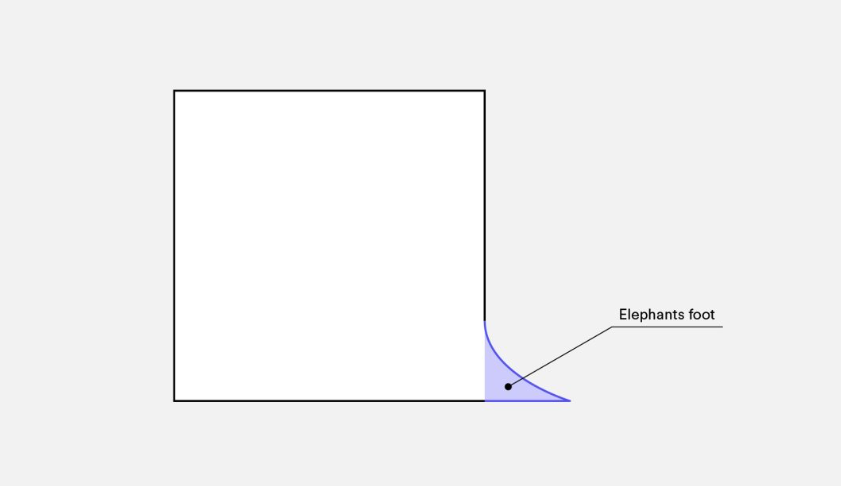

A primeira camada de impressão é especialmente importante para bordas e cantos vivos. Tal como discutido acima para furos verticais, para cada camada impressa, o bocal comprime o material impresso para baixo para melhorar a adesão. Para a camada de impressão inicial, isso cria um reflexo geralmente chamado de"pé de elefante."

O alargamento se projeta além das dimensões especificadas e afeta a capacidade de montagem da peça FDM.

Outro problema comum com a impressão FDM da primeira camada é o empenamento. Comparado com o PLA, o ABS é mais propenso a deformar devido às temperaturas de impressão mais altas. A camada inferior é a primeira camada a ser impressa. Ele esfria à medida que outras camadas térmicas são impressas na parte superior. Isto resulta num arrefecimento irregular e pode fazer com que a camada de base se enrole na placa de impressão à medida que encolhe.

Adicionar chanfros ou raios ao longo das bordas das peças que entram em contato com a placa de construção pode reduzir o impacto desses problemas. Isso também facilita a remoção de componentes da placa de impressão após a conclusão da impressão.

Principais considerações de design: Se a montagem ou as dimensões gerais forem críticas para a funcionalidade da peça FDM, inclua um chanfro ou raio de 45% em todas as arestas que entram em contato com a placa da plataforma de construção.

Pino vertical

Os pinos verticais são frequentemente impressos usando FDM quando as peças precisam ser montadas ou alinhadas. É crucial saber o tamanho dos pinos verticais que o FDM pode imprimir com precisão, pois esses recursos costumam ser úteis.

Cavilhas grandes (maiores que 5 mm de diâmetro) são impressas com perímetro e preenchimento para fornecer uma conexão forte com o resto da impressão.

Cavilhas de diâmetro menor (menos de 5 mm de diâmetro) podem consistir apenas em impressão periférica sem preenchimento. Isto cria uma descontinuidade entre o resto da impressão e os pinos, resultando numa ligação fraca que pode quebrar facilmente. Na pior das hipóteses, um alfinete pequeno pode não ser impresso porque não há material de impressão suficiente para a camada recém-impressa aderir.

A calibração adequada da impressora (incluindo altura ideal da camada, velocidade de impressão, temperatura do bico, etc.) geralmente reduz a probabilidade de falha do pino. Adicionar um raio à base do pino elimina as concentrações de tensão nesse ponto e aumenta a resistência. Para pinos críticos com menos de 5 mm de diâmetro, pinos prontos para uso inseridos em orifícios impressos podem ser a melhor solução.

Principais considerações de design: Se o seu projeto contiver pinos menores que 5 mm de diâmetro, adicione um pequeno filete na parte inferior do pino. Se a funcionalidade for crítica, considere incluir um furo no projeto no local do pino, faça o furo no tamanho correto e insira os pinos prontos para uso.

Dicas para design FDM avançado

Ao imprimir com FDM, considere como reduzir a quantidade de suporte necessária, a orientação da peça e a direção em que a peça é construída na plataforma de construção.

Dividindo seu modelo

A divisão de um modelo muitas vezes pode reduzir sua complexidade, economizando custos e tempo. Saliências que exigem uma grande quantidade de suporte podem ser removidas simplesmente dividindo uma forma complexa em seções que são impressas individualmente. Se desejar, as seções podem ser coladas após a conclusão da impressão.

Orientação do furo

A melhor maneira de evitar furos é alterando a orientação da impressão. A remoção do suporte em furos de eixo horizontal muitas vezes pode ser difícil, mas girar a direção de construção em 90% elimina a necessidade de suporte. Para componentes com múltiplos furos em direções diferentes, priorize furos cegos, seguidos por furos com diâmetros menores e maiores e depois a criticidade do tamanho do furo.

Direção de construção

Devido à natureza anisotrópica da impressão FDM, compreender a aplicação de um componente e como ele é construído é fundamental para o sucesso de um projeto. Os componentes FDM são inerentemente mais fracos em uma direção devido à orientação da camada.

Práticas recomendadas de impressão 3D FDM

Se a ponte ultrapassar 5 mm, poderá haver flacidez ou marcação do material de suporte. A divisão do design ou o pós-processamento pode eliminar esse problema.

Para diâmetros críticos de furos verticais, faça furos após a impressão para obter maior precisão.

Adicionar suportes permitirá que a impressora FDM imprima ângulos de parede superiores a 45%°.

Inclua um chanfro ou raio de 45% graus em todas as arestas da peça FDM que entram em contato com a placa de construção.

Para aplicações com pequenos pinos verticais, adicione um pequeno filete na parte inferior ou considere inserir pinos prontos para uso nos orifícios impressos.

Dividir o modelo, reorientar os furos e especificar as direções de construção são fatores que podem reduzir custos, acelerar o processo de impressão e aumentar a resistência do design e a qualidade de impressão.